研究内容

西研では

B4C-SS溶融混合物の粘度測定(JAEA受託研究)

原子力発電所や高速炉のシビアアクシデント解析において、炉心部で溶融した炭化硼素(B4C)制御棒材と原子炉構造材のステンレス鋼(SUS316L)との共晶反応生成物(SUS316L-B4C溶融混合物)の特定を把握することは必要不可欠です。特に粘度の物性値は重大な判断を行う最重要な物性値とされています。しかし、SUS316L-B4C溶融混合物の高温粘度データは測定の困難さから皆無の状態です。

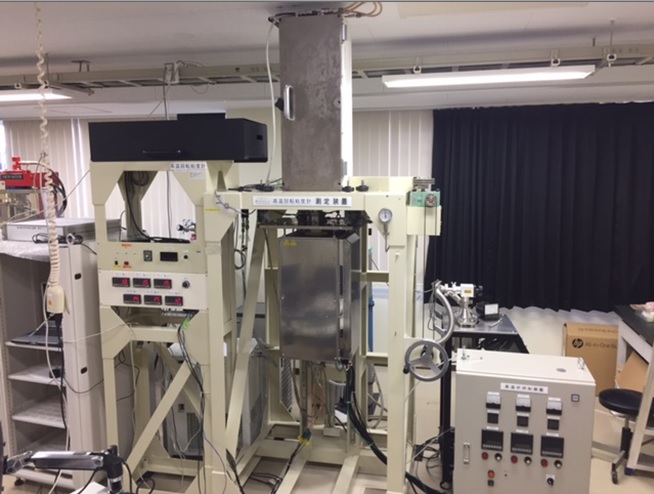

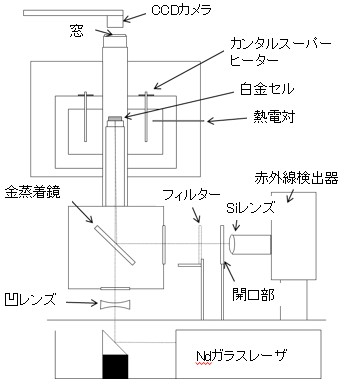

当研究室ではSUS316L-B4C溶融混合物の粘度を測定するため、母合金であるSUS316Lを用いて、るつぼ回転粘度測定装置(図1)を整備し、高精度な粘度値を取得することを目指しています。現在、SUS316LとNiの測定を行い、高精度な粘度測定を行うことに成功しています。さらにSUS316L-B4C溶融混合物の測定にも着手し、粘度値の取得を系統的に行いつつあります(日本金属学会誌、82、No.10、(2018) pp. 400-402. J.Nucl.Mater., Vol.552, No.15 (2021) 153002.)。

鉛フリーはんだの粘度測定システムの開発(科研費 基盤研究C)

自動車などに搭載されている電子部品には多くの電子回路の基板が含まれているため、大量のはんだを使用しています。しかし、鉛は人体に有害であるため、従来のはんだから鉛フリーのはんだに移行することが求められています。鉛フリーはんだは従来のはんだと同じ特性を持つ必要があり、粘度も重要な物性値の一つでありますが、溶融鉛フリーはんだの粘度の実測データは測定の困難さから殆ど物性値がない状況です。そこで、測定の精度を下げる原因と考えられる酸化被膜の新たな形成を防ぐことのできる粘度測定システムを開発し、鉛フリーはんだの粘度測定に着手しました。

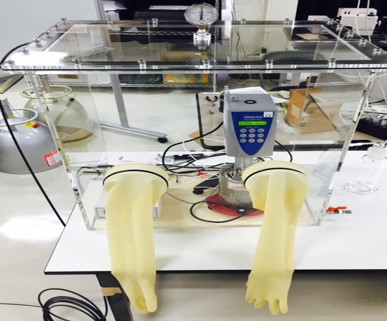

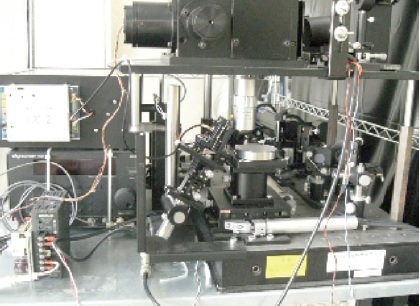

当研究室では、酸化被膜の形成を除去するため、粘度計を還元ガスフロー対応のグローブボックス内に設置して、還元雰囲気の状態で粘度測定を行いました。粘度計には共軸二重円筒形回転粘度計を用いています(図2)。(日本金属学会誌、Vol.81、No.5、(2017) pp. 221-225)

高熱伝導放熱シートの熱拡散率分布測定((株)ベテルとの共同研究)

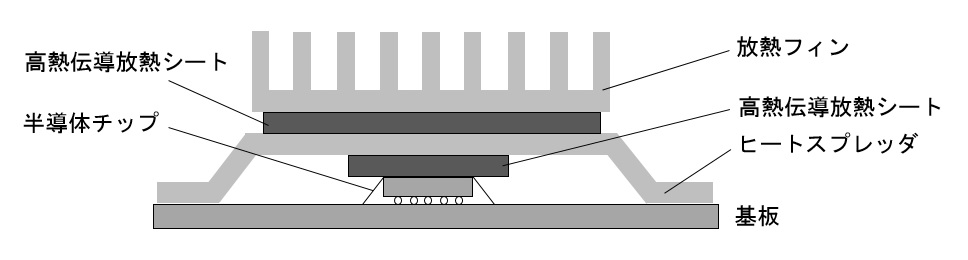

近年、スマートフォンに代表される情報ネットワーク機器の高性能化に伴い、デバイスからの発熱量増大が問題となっています。このため、実際のデバイス内では、放熱対策としてTIM(Thermal Interface Material)と呼ばれる材料を部材間に挟み込み使用しています(図3)。

TIMの一つとして母材となるエポキシ樹脂中に強化層(フィラー)として炭素繊維を厚さ方向に配向させた「高熱伝導放熱シート」という製品があります。この製品のフィラー分布(体積分率)と局所的な熱拡散率分布の相関について検証を行ったところ、両者の間に正の相関が見られ、繊維強化型複合材料の熱物性測定が行えるようになりました。

今後は、より高精度な体積分率計測手法の検討、およびTIMの実際の使用環境である高温条件下での測定を実施したいと考えています。(日本金属学会誌、Vol.82、No.10、(2018) pp. 396-399)

鋳造用スリーブの発熱量挙動評価((株)伊藤鋳造鉄工所との共同研究)

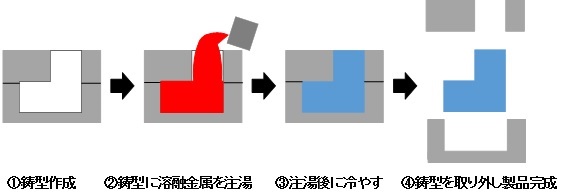

鋳造は複雑形状を容易に作製できる手法です。しかし、溶湯の凝固収縮によって製品内にひけ巣ができてしまうことが課題です。このひけ巣を除去する手法として、押湯作業によるスリーブの発熱により、製品内部にひけ巣発生が生じるのを防ぎます(図4)。しかしながら、鋳造現場ではスリーブを用いた鋳造シミュレーションと現場の結果が必ずしも一致するわけではありません。これは、注湯時におけるスリーブの発熱量は鋳造現場では明確ではなく、メーカーの推奨値に依存することが多いためです。

当研究室では、示差走査熱量計(DSC)によりスリーブの発熱量を求めるとともに、X線回折装置(XRD)や熱重量示差熱分析装置(TG-DTA)を用いて発熱原因の特定を行いました。(日本金属学会誌、Vol.82、No.10、(2018) pp. 384-389)

ホウケイ酸塩融体の熱伝導率測定(科研費 基盤研究B)

高レベル放射性廃棄物処理において、固化用ガラス作製時に安定した溶融炉の操業ができないことが現在最も懸念されています。こうした溶融炉の正確な制御あるいはガラス作製時のトラブルを防ぐために、ガラス融体の熱伝導率と電気伝導率を操業前に把握する技術が強く求められています。

より具体的には、ガラス融体の熱伝導率(図5)、電気伝導率を実測により高精度に評価し、NMR等を用いて推定したガラス融体のネットワーク構造から熱伝導のメカニズムを明らかにすることで、実操業におけるホウケイ酸塩融体の物性を把握できるデータベースを構築することが求められています。

当研究室では、従来測定が困難とされてきたホウケイ酸塩融体の比熱、密度、熱浸透率、電気伝導率を高精度に実測することを目指します。これらは、将来的に炉内状況を操業前に正確に予測するシステムの構築や、高レベル放射性廃棄物処理により適したホウケイ酸塩ガラスの探索に向けた重要な基礎データになります。(J.Nucl.Mater., Vol.510 (2018) pp.193-198.他)

微小領域の熱物性測定(池田研究室・東京工業大学との共同研究他)

近年、半導体素子や光ディスク、ハードディスク、光磁気ディスクなどの大容量記憶媒体では小型化が進んでいます。回路の能力を向上させることにより、消費電力が大きく増え、その電力は大量の熱を発生させます。

このため回路などを開発する際には廃熱を考慮した設計をすることが必要不可欠です。回路の設計をするにあたって、発生した熱エネルギーの流れ方などを知るために、熱物性値が必要になってきます。

当研究室では、大きさが数百nm~数μmの領域の熱物性値の測定が可能な熱物性顕微鏡(図6)を用いて研究を行っています。(熱物性、Vol.35、No.2、(2021) pp.49-53 他)